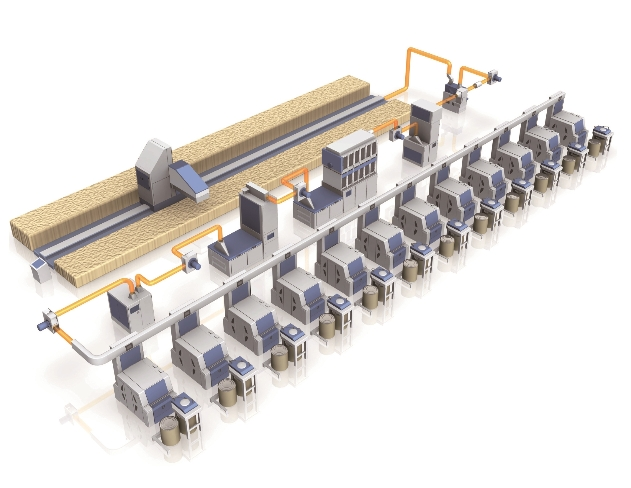

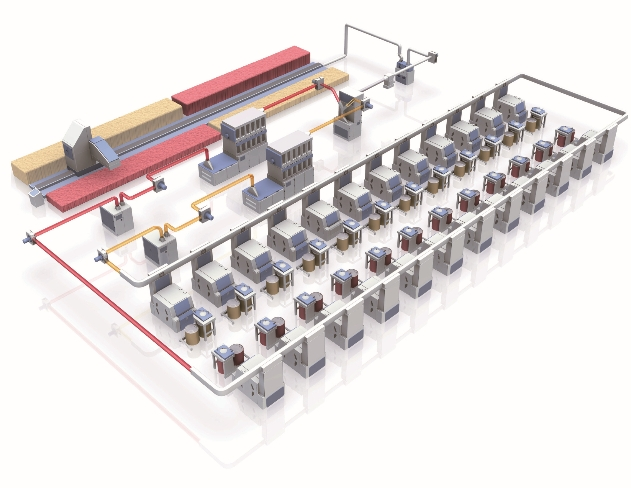

- Pré Fiação

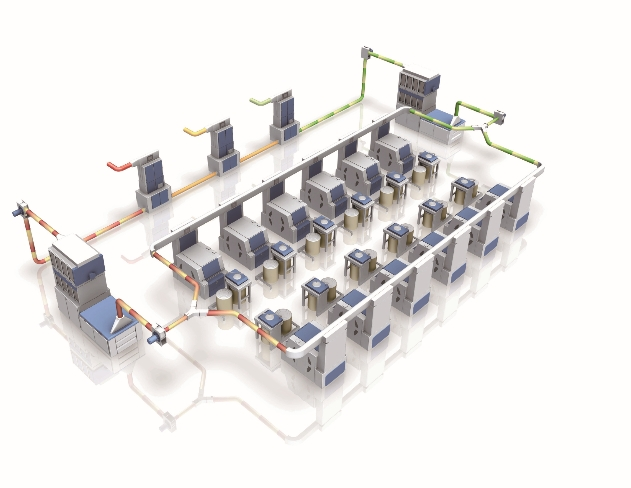

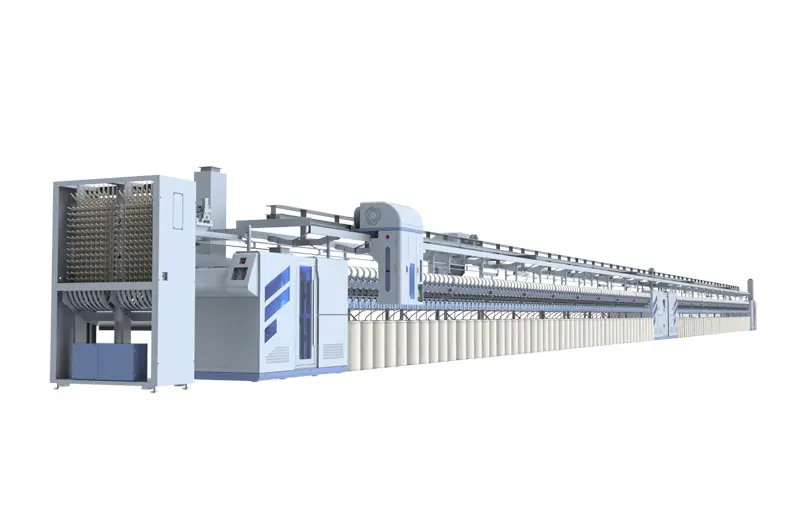

- Girando

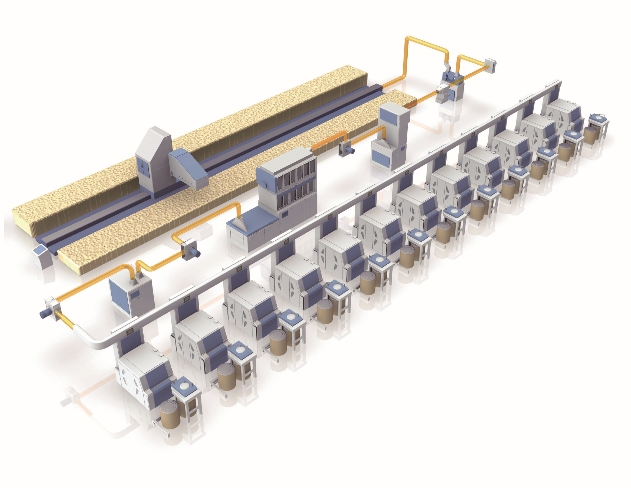

- Duplicação

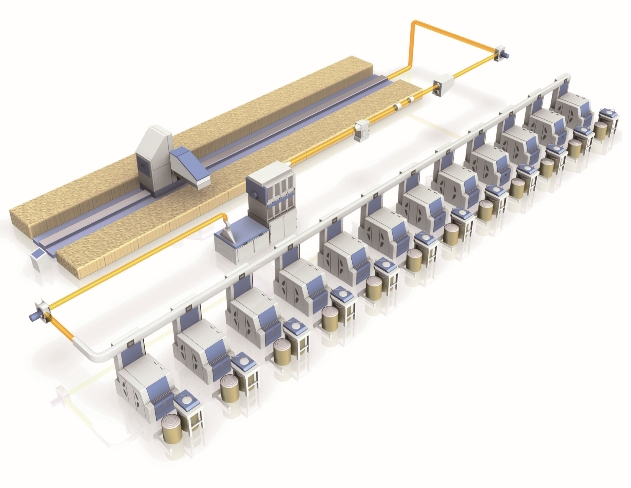

- Fios de fibra de grampo

- Texturização

- Fios de fibra de filamento normal

- Fios de Tapete

- Fios de cabo de pneu

- Teios de jato de ar

- Loares de Rapier

- Loares de jato de água

- Teares de Terry

- Máquinas automáticas de desenho

- Único Jersey

- Camisa dupla

- Jacquard

- Sem costura

- Meias

-

RFSJ

A RFSJ Single Computerized Jacquard Machine é uma máquina têxtil de alta tecnologia usada para tecer padrões e designs intrincados, controlada por programação de computador para precisão e eficiência.

A RFSJ Single Computerized Jacquard Machine é uma máquina têxtil de alta tecnologia usada para tecer padrões e designs intrincados, controlada por programação de computador para precisão e eficiência. -

RFDJ

A RFDJ Double Computerized Jacquard Machine é uma máquina têxtil avançada usada para criar padrões e designs intrincados em tecidos, utilizando tecnologia computadorizada para precisão e eficiência.

A RFDJ Double Computerized Jacquard Machine é uma máquina têxtil avançada usada para criar padrões e designs intrincados em tecidos, utilizando tecnologia computadorizada para precisão e eficiência.

O que você está procurando?

Inglês

Inglês  français

français  Español

Español  русский

русский  português

português  Türkçe

Türkçe  العربية

العربية  한국어

한국어  فارسی

فارسی  Malay

Malay